SuaraRiau.co -PEKANBARU-Meski pagi, siang atau malam, seorang company man (drilling site manager,red), perwakilan perusahaan migas PT Pertamina Hulu Rokan (PT PHR) siap mengawasi kegiatan pengeboran eksplorasi dan eksploitasi. Kedua kegiatan tersebut, dilakukan oleh mitra kerja perusahaan di lokasi rig lapangan minyak WK Rokan.

Keberadaannya yang selalu di tengah medan berat, harus mampu menulis data laporan secara jelas, benar dan lengkap. Demikian tugasnya, sebagai personil yang berada di ujung tombak mengisi data dari lapangan migas PT Pertamina Hulu Rokan (PT PHR).

Tugas rutin seperti itu, merupakan cerita pengalaman seorang perempuan tangguh, bernama Wulan Sary (38), ketika menjadi company man. Dia salah satu Pertiwi Indonesia, perempuan yang mengabdikan dirinya bekerja di dunia migas yang masih didominasi laki-laki.

Wulan Sary di lokasi rig. (FOTO/SRc)

Mereka (company man, red) salah satu personil penentu, dapat dibacanya data proses pergerakkan hasil produksi minyak mentah dari lapangan.

Memakai kostum standar Alat Pelindung Diri (APD) yang full menutupi tubuhnya, safty shoes yang beratnya ± 2 kg, menggunakan helmet dan kaca mata pelindung serta sarung tangan, wanita ini sudah siap meluncur ketika waktunya harus turun ke lapangan rig. Lokasinya, bisa ke Bangko (Kabupaten Rokan Hilir), Duri (Kabupaten Bengkalis,), Minas (Kabupaten Siak) dan area lainnya.

Saat ditanyai Suarariau.co, pada Selasa (25/10/2022), Wulan memberikan pertanyaan.“Kenapa data itu penting? Jawaban langsung Wulan sangat mengesankan. “Sebab, apa yang terjadi di lapangan, hanya bisa dipahami jika company man mampu menuliskan laporan data secara jelas, benar dan lengkap,” ujarnya.

Tiga point kata, jelas, benar dan lengkap tersebut, harus dipatuhi dalam melaporkan pekerjaan.

Pencatatan data itu, sebagai laporan harian atau daily report di bidang drilling. “Lalu apa saja daily report-nya?” ujar Wulan mempertanyakan lagi. Jawaban Wulan yang lugas, menambah yang mendegarkan pemaparannya makin paham bagaimana kejadian di lapangan migas. Sebuah dunia profesi yang tidak semua orang bisa masuk ke dalamnya.

Wulan menjawab bahwa tugasnya adalah melakukan pencatatan, berupa laporan per jam kejadian di sumur, detail meter yang ada, dan sampai kepada estimasi biaya pekerjaan di hari tersebut.

Data itu, akan diinput di kantor oleh Tim Performance Drilling and Completion atau D&C) pada Platform Well View (salah satu platform dari ratusan platform PT PHR,red). Kemudian data otomatis ditarik masuk keperangkat yang terhubung ke sebuah sistem Dashboard Microsoft Power BI. Sistem ini adalah sebuah perangkat lunak yang ada pada war room yang kini bertempat (sebelumnya berada di Minas,red) di Gedung Digital Innovation Center (DICE) di Rumbai, Pekanbaru.

Fungsi Sistem DICE ini, memantau puluhan ribu sumur minyak Wilayah Kerja Rokan (WK Rokan), untuk tujuh kabupaten/kota di Riau.

Data yang masuk otomatis tersebut, selanjutnya akan dipakai para analitik sesuai kebutuhan untuk mengambil keputusan. “Data yang dari sekian banyak bidang dan lapangan akan otomatis terhubung dengan sistem pada perangkat DICE,”jelasnya Wulan alumni teknik Kimia ITB 2006 ini.

Data-data yang masuk ke sistem DICE misalnya, jumlah sumur yang ditajak (mulai dikerjakan,red). Data rig proses pengeboran sumur tersebut. Data kesiapan lokasi sebelum dibor dan lainnya.

Wulan Sary di sela-sela waktu istirahat bersama tim. di lapangan rig. (FOTO/SRc)

Kemudian data ini harus diperbarui setiap hari. “Intinya, seorang company man, setiap hari harus memastikan, bahwa data awal yang dimasukkan jelas, benar, dan lengkap. Setelah diverifikasi, selanjutnya dikirimkan. Proses tersebut kemudian diulangi lagi pada keesokan harinya. Demikian juga setiap hari Tim DICE akan memantaunya,”papar ibu dua anak ini.

“Data dari lapangan ini, menentukan manajemen dalam mengambil sebuah keputusan,”jelas perempuan yang kini menjabat sebagai Pjs Tim Manager Heavy Oil Work Over &Work Service PT PHR di Duri.

Lalu, Apa DICE itu dan Kenapa Didirikan?

Pertanyaan itu muncul, karena masyarakat hanya tahu bahwa, PT PHR salah satu perusahaan industri yang bergerak di bidang eksplorasi migas.Sangat sedikit yang mengetahui, bagaimana gambaran kinerja dan teknologi peralatan yang mendukung eksplorasi tersebut.

Penuturan Wulan akan pengalamannya, memberikan gambaran awal dan edukasi, bagaimana data yang akurat masuk dari lapangan minyak. Data ini, salah satu variabel yang berada di garis depan dalam proses penggalian minyak bumi. Gambaran tugasnya memberikan pemahanan kepada kita, bahwa company man ujung tombak penentu keberlangsungan produksi migas. Tugas rutinnya tersebut, memberikan kepastian tetap tersedianya cadangan produksi minyak, yang akan dikonsumsi bagi kebutuhan masyarakat dan negara.

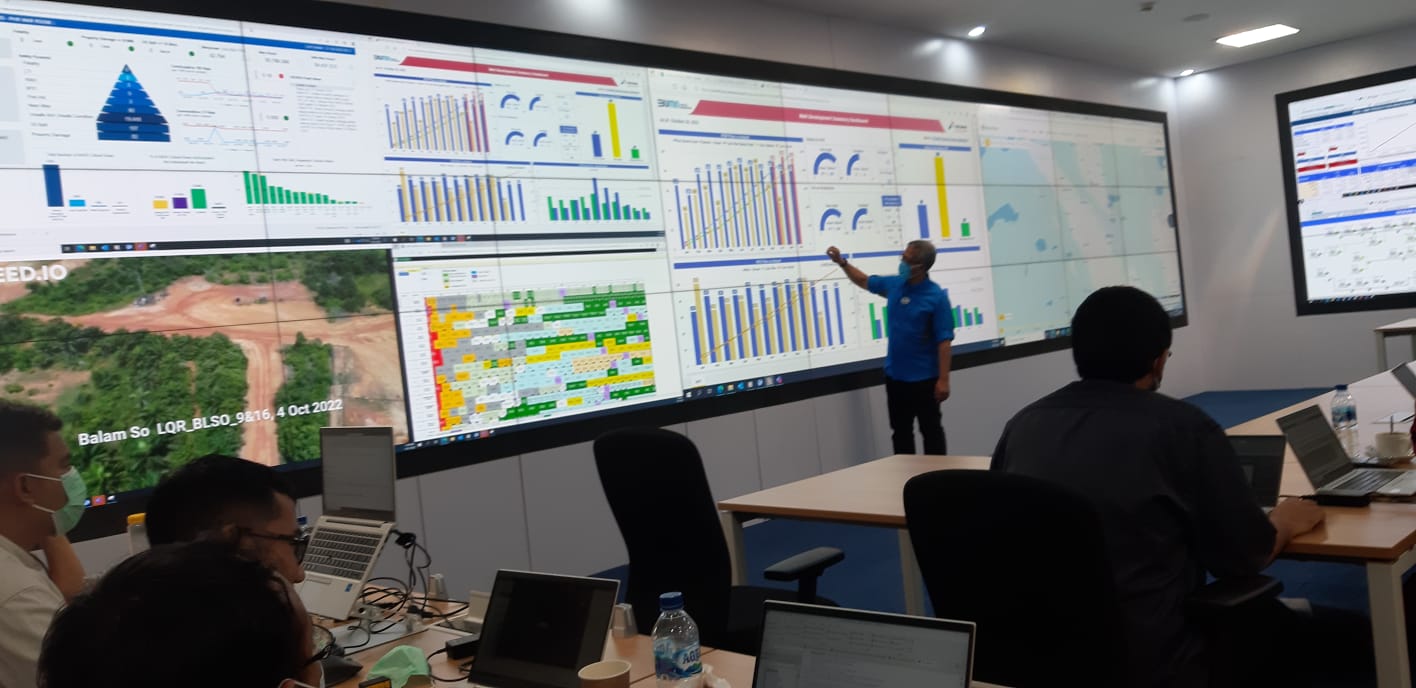

Deputy Project Management Office PT PHR, Totot Eko Harianto. menerangkan bagian-bagina fungsi DICE. (FOTO/SRc/Imelda Vinolia)

Lantas, bagaimana data yang dikerjakan company man PHR bisa dibaca manajemen?

Proses kerja yang memegang prinsip seperti cerita Wulan, memang menjadi kunci penentu produksi migas. Tetapi semakin besarnya lokasi dan transmitter operasi, serta jauhnya areal sumur satu dengan sumur lainnya, tidak memungkinkan data diperoleh dengan cepat oleh manajemen. Untuk itu, perusahaan migas selalu memiliki teknologi dalam mendukung eksplorasinya.

Wujud kecepatan memperoleh data yang dimiliki PT PHR terkini, diperoleh manajemen di Gedung Pusat Digital Innovation Center.(DICE).

Melalui perangkat DICE yang memiliki banyak layar monitor ini, tim manajemen bisa memperoleh dan mengolah data dari lapangan.

Sistem DICE, telah mengadopsi tekonologi industri 4.0. yang dikenal dengan istilah “Cyber Physical System” (CPS). Kolaborasi antara teknologi siber dengan teknologi otomatisasi. Teknologi ini didukung oleh jaringan internet 5G applicable untuk komunikasi seluler. Revolusi ini, membawa banyak perubahan pada sektor migas. Karena dimanfaatkan untuk memperoleh data dalam meningkatkan target produksi migas. DICE merupakan dashboard dengan sistem yang memanfaatkan teknologi Artificial Intelegence (AI), yang terkoneksi jaringan fiber optik 5G.

DICE disebut sebuah war room, didirikan pemasok terbesar minyak mentah nasional, setelah WK Rokan secara resmi dialih kelola PT PHR pada 9 Agustus 2021. Sebelumnya, selama 97 tahun, WK Rokan dikelola perusahaan dari Amerika, yakni PT Chevron Pacific Indonesia (CPI).

Dengan luas lokasi eksplorasinya yang besar, sekitar 6.264 kilometer persegi, dan memiliki 80 lapangan aktif, tidak heran, jika secara nasional Blok Rokan menyumbang hampir 30 persen produksi minyak nasional.

Kegiatannya yang begitu beragam dan kompleks, memerlukan satu sistem yang bisa memastikan semuanya terintegrasi dengan baik. “Hal ini sangat penting,” ujar Vice President Corporate Affairs PT Pertamina Hulu Rokan, Sukamto Thamrin, saat ditemui di sela-sela rapat, di Gedung Digital Innovation Center, Jumat (21/10/2022).

Vice President Corporate Affairs PT Pertamina Hulu Rokan, Sukamto Thamrin. (FOTO/SRc)

Dijelaskannya, setelah alih kelola, ada begitu banyak bidang yang berhubungan dengan banyak transmitter dan merekam data-data yang tersedia secara real-time. Untuk itu, diperlukan kemampuan mengelola yang baik, dalam memantau dan menganalisa data-data tersebut. ”Ujungnya, kita akan bisa menghasilkan sumur produksi minyak,”ungkapnya didampingi Deputy Project Management Office PT PHR, Totot Eko Harianto.

Selanjutnya, data yang saat ini dikelola disebut sebagai big data. Karena ukurannya yang sangat besar dan bervariasi, seperti data mentah, data seismik, data geospasial, data analisis laboraturium, laporan produksi harian, data pengeboran, serta visualisasi.

Big data telah dimulai penggunaannya sebelum WK Rokan dialih kelola oleh PT PHR. Kemudian, ujarnya, dengan big data dan teknologi yang telah ada, muncul ide untuk melakukan inovasi digitalisasi yang terintegrasi. Dengan cara ini, potensi keuntungan sangat jelas. Sebab, inovasi tersebut menawarkan ketangguhan industri terhadap harga yang sangat sulit diprediksi. Selain itu, dapat meningkatkan manajemen reservoir. “Apa yang sekarang dikerjakan adalah untuk memangkas birokrasi. Tujuannya, agar dapat membuat keputusan dengan waktu yang singkat, ketika menemukan hambatan,” tuturnya menjelaskan latar belakang pendirian DICE.

Untuk membangun DICE diperlukan strategi teknologi. Pertama memanfaatkan platform ilmu data yang sama yang sudah tersedia sebelumnya. Kedua, manajemen perlu menata data terstruktur dan tidak terstruktur dengan baik. Ketiga, perusahaan mulai memakai dan menangani data streaming live. Keempat, memilih dan menempatkan orang yang tepat untuk pekerjaan itu.Yaitu, dengan membuat tim dari lintas sektor.Kelima, manajemen harus membuat perencanaan untuk mendukung mewujudkan DICE ini.

Platform ilmu data yang digunakan ujar Sukamto, adalah umum. Platform tersebut seperangkat alat umum yang mampu untuk menangkap, menyimpan, dan melakukan analitik data-data.

Platform-platform itu telah tersedia pada berbagai stake holder WK Rokan. Sangat banyak dan berbagai macam. Penggunaan berbagai platform ini, mendorong pihaknya melakukan integrasi. “Sebab, platform-platform yang sudah ada tidak mungkin dibaca satu-satu. Kita akan ketinggalan di era digitalisasi streaming terkini ini,” ujarnya.

Transformasi Inovasi Data Terintegrasi

Dalam sejarahnya tercatat, WK Rokan sebagai industri hulu migas yang hanya menghasilkan minyak mentah, sudah lama menggunakan teknologi digital. Namun inovasi pengintegrasian pemantauan, dimulai sekitar tahun 2016. Ketika itu, untuk pertama kali, dilakukan penggabungan data-data platform tersebut. Pengintegrasian ini, mewujudkan pusat Integrated Optimazion Data Support Center (IODSC), yang berlokasi di Minas.

Alumni resimen mahasiswa Universitas Riau (UR) ini menerangkan, bahwa data IODSC disupport ratusan teknologi informasi (ada 123 TI, red). Dulunya, hal itu dibuat sendiri oleh pihaknya. Masing-masing bidang memiliki sistem sendiri. Misalnya, bidang listrik, pergerakkan drilling. dan bidang lainnya.

Tetapi IODSC ketika itu, hanya mengawasi pergerakan rig dan kondisi operasi pompa-pompa besar, serta critical equipment atau penyelesaian hambatan.

Lalu, dikembangkan lagi menjadi journey manajement. Mobil-mobil kendaraan kontraktor (mitra kerja,red) dan kendaraan perusahaan diberikan alat G track. Dengan G track tersebut, manajemen bisa memantau keberadaan kendaraan di lokasi, berapa kecepatannya dan rute apa saja yang sudah dilalui dan sebagainya. Sistem ini memudahkan manajemen membuat perencanaan perjalanan atau yang disebut dengan journey manajement.

Memiliki dan menggunakan seluruh platform dan teknologi tersebut, bagi manajemen masih belum cukup. Setelah alih kelola, diwujudkanlah war room di kantor utama atau main office. Fungsinya, semua sistem operasi sudah dihubungkan ke dalam suatu integrated system. Dalam hal ini, yang diperoleh bukan data pompanya saja. Tetapi gerakan produksinya, pergerakan rig dan bidang lainnya dijadikan satu.

“Adapun kenapa disebut war room?” ungkap Sukamto mempertanyakan. “Karena begitu alih kelola, salah satu tagline kinerja yakni, massif (banyak) dan agressif (cepat).”Artinya, jika hari ini bisa dilakukan, kenapa ditunda besok,” tegasnya. Prinsip kerja yang demikian, terjadi lompatan kegiatan yang begitu besar dan kompleks.Semua harus diawasi dan terintegrasi, agar rencana berjalan sesuai dan dapat meminimalisir resiko.

Beberapa bulan kemudian lanjut Sukamto, pihaknya menilai diperlukan sebuah ruangan yang lebih luas dan besar. Sebab, memerlukan pengawasan yang tidak hanya alur koordinasi operasinya saja. Tetapi meliputi semua komponen-komponen yang ada. Mulai dari pencarian sumur minyak, penyediaan lahan dan logistik, eskplorasi dan eksploitasi, jalur pipa, ghatering station (GS),penyediaan pembangkit listrik sampai kepada pengiriman dari Dumai ke kilang minyak, biaya yang dikeluarkan dan recovery (pemulihan,red). Oleh karena itu, diperlukan banyak layar tambahan dan ruangan yang lebih besar. Hasilnya, salah satu gedung di kantor utama PT PHR direnovasi. "Akhirnya jadilah gedung inii sebagai Digital Innovation Center (DICE) ini,” terangnya menunjuk ruangan DICE.

Adapun fungsi DICE adalah sama seperti war room sebelumnya.Hanya saja lebih diperkaya beberapa fitur yang memungkinkan koordinasi menjadi lebih berfungsi dari A sampai Z. Kerja menjadi lebih maksimal dan baik. “Jadi lebih mudah memantaunya,” paparnya.

Memiliki DICE membuat manajemen tidak hanya dapat memantau saja. Tetapi bagaimana setiap proses hambatan yang terjadi dapat membuat keputusan secepat-cepatnya. Karena semua sumber daya manusia (SDM) pada fungsi terkait, sudah hadir setiap pagi. “Setiap pagi, para leader sudah tiba di bagian masing-masing, sejak jam kerja dimulai. Ketika ada masalah, langsung diambil keputusan. Itulah yang disebut dengan agressif tadi,”paparnya.

Bekerja dengan agressif, misalnya, ada rig mau ngebor tetapi terhalang. “Ada apa? ”Ohh ada banjir. “Lalu,apa yang dibutuhkan?. “Apa yang harus kamu lakukan? “Mana alatnya? “Terus dipindahkan kemana? Hari ini, harus bisa tuntas. “Misalnya,jika jawabannya, “Nanti, tunggu bulldozer.”Oh tidak bisa!. “Semua harus sudah ada,”ulas Sukamto memberikan contoh dialog masalah yang dialami dalam proses di ruangan DICE.

Memantau secara terintegrasi sekaligus memperoleh data proses pekerjaan dan hambatannya, membuat manajemen bekerja lebih cepat.“Jadi, kita tidak menunggu lagi,”jelasnya.

.png)

(Infografis: Imelda Vinolia/SRc)

Komitmen dan Microsoft Power BI Hingga Pemanfaatan Teknologi AI

Membangun teknologi tidak saja menghabiskan dana yang besar. Butuh rencana dan komitmen manajemen. Untuk melaksanakannya, perlu penerapan dan koordinasi lintas sektor. Selain komitmen, diperlukan juga kebijaksanaan, kecerdasan, kemampuan manajemen dan teknologi informasi. Hal ini untuk membantu terwujudnya inovasi teknologi yang sudah ada.

Menurut Deputy Project Management Office PT PHR, Totot Eko Harianto, komitmen dibutuhkan untuk melakukan peningkatan otomatisasi, komunikasi machine-to-machine, komunikasi human-to-machine,serta memanfatkan teknologi Artificial Inteligence (AI). Teknologi AI sebelumnya, sudah diinput dan telah merekam seluruh masalah dan perilaku mesin-mesin atau alat stake holder WK Rokan.

Mewujudkan DICE, seperti yang dijelaskan sebelumnya, ujar Totot, manajemen memanfaatkan SDM-nya sendiri. Mereka merupakan para perwira yang sudah berpengalaman melakukan inovasi.

Pengembangan inovasi DICE menggunakan teknologi Microsoft Power BI. Yakni, kumpulan lengkap layanan dan alat bantu yang digunakan untuk visualisasi data bisnis. Konektor, template, dan fitur-fitur yang tersedia memudahkan visualisasi dan analisis data Microsoft Dataverse dengan Power BI.

Sedangkan implementasinya, jelas Totot lagi, ada beberapa faktor yang harus dimiliki manajemen untuk penggerak.Yaitu,peningkatan volume data, daya komputasi, dan konektivitas. Harus ada peningkatan kemampuan analitis dan bisnis intelijen industri migas. “Semua ahli tergabung di dalam tim ini. Jadi Tim DICE berasal dari lintas sektor,” ungkapnya. Tak ketinggalan, pengembangan transfer instruksi digital ke dalam bentuk fisik, seperti CCTV di lokasi-lokasi ghatering station (GS). Kemudian drone, alat seismic 3D dan alat lainnya,” tambahnya lagi.

Contoh teknologi 4.0 yang digunakan DICE, penggunaan teknologi automation, big data, integration system, serta hal lainnya. Didukung penggunakan internet 5G applicable untuk komunikasi seluler. Sedangkan, koneksi data pada DICE langsung menggunakan jaringan fiber optik.

Dalam wujudnya sendiri, DICE ini sebenarnya tampilan berpuluh-puluh layar dalam Program Microsoft Power BI tersebut. “Sebenarnya yang lainnya adalah hal-hal yang sudah tersedia sebelumnya. Jadi kami bukan menciptakan. Justru kita berinovasi menggunakan teknologi yang sudah ada. Hal ini dilakukan oleh para personil sendiri yang disupport dari berbagai bidang,” ungkap Totot.

Menjaga Kesinambungan Pengetahuan, Ketika Ahlinya Tidak di Tempat

Jumlah SDM yang memiliki kemampuan sebagai ahli di bidangnya sangat terbatas.Dengan teknologi yang ada, sistem integrasi ini dapat diterapkan ke semua area secara teratur dan konsisten. Dengan begitu, kondisi sumur dan peralatan yang beroperasi, jika ada masalah dapat segera diketahui. Informasi tersebut, dikirimkan ke pengguna (user) berdasarkan hal utama yang perlu diperbaiki.

Tindakan yang cepat ini, dapat mengurangi potensi kehilangan produksi minyak dan meningkatkan kemampuan operasi. Menyimpan pengetahuan para ahli di perangkat digital memiliki manfaat tambahan. Hal ini untuk menjaga kesinambungan pengetahuan dari para ahli, ketika para ahlinya sudah tidak di tempat. “Sehingga, siapapun bisa menggantikan dan mengoperasionalkannya,”ulas Totot.

Contohnya, teknologi kecerdasan buatan AI pada pengaturan jadwal perawatan ulang (work over dan work servis). Sumur secara otomatis mempertimbangkan peluang produksi kerugian yang paling rendah. Namun bisa menghasilkan pergerakan rig yang lebih optimal dan efisien.Meskipun ahlinya tidak berada di tempat.

Pemanfaatan kecerdasan AI ini juga telah membantu manajemen menemukan sumur yang bisa diaktifkan kembali. Meski produksi sumur ini hanya 100-200 barel per hari. Namun sudah memberikan kontribusi kenaikan produksi minyak. “Jika ada sekitar 4-5 sumur di re-aktifkan lagi. Tentu bisa mencapai 1.000 barel per hari. Hal ini luar biasa,”katanya.

Selain itu, teknologi ini dapat mengidentifikasi kinerja pompa yang sudah tidak optimal. Menganalisa dan pengukuran aliran minyak agar produksi optimal, serta pemantauan jarak jauh dan saling terintegrasi untuk kondisi tekanan fluida di dalam ribuan sumur minyak yang ada.

Pemanfaatan teknologi seperti ini, sangat efisien sumber daya dan waktu dibandingkan dengan cara sebelumnya. Data yang terekam juga dapat digunakan untuk menyusun prioritas pekerjaan kritikal (ada hambatan, red) dan perawatan sumur serta peralatan.

Sedangkan masing-masing operasional yang ada, memiliki operator untuk menginput data dari lapangan. Misalnya, data produksi yang diinput setiap jam 12 malam. Secara otomatis data terprint. Seperti data dari GS. Data akan terakumulasi dan dimonitor di layar DICE. “Jadi kita tidak bertanya lagi ke masing-masing GS,” jelasnya. Makanya, minyak yang akan dikirimkan ke luar dari pelabuhan Dumai, sesuai jumlah akumulasi tersebut,”tambahnya.”Pemanfaatan AI, telah memangkas biaya dan waktu sebanyak 30-40 persen,”imbuhnya.

Capai Target Produksi dan "Meneropong" 11.300 Sumur Objek Vital Nasional

Memakai teknologi terintegrasi yang terbaru pada industri migas, bukan saja karena bisnis ini membutuhkan tren teknologi terbaik. Tetapi harus berdampak lebih baik secara menyeluruh. Pada akhirnya, berdampak pada peningkatan produksi dan keamanan.

Hal ini dapat dilihat ujar Sukamto, target produksi WK Rokan telah mencapai 162 ribu barel per hari. Dibandingkan angka sebelumnya yang hanya mencapai 120 ribu barel per hari.Ada sekitar 40 ribu barel yang dijaga jangan sampai turun. “Hal ini tidak gampang. Itulah yang dilakukan personil PHR secara sungguh-sungguh,” jelasnya bangga.

Tampak Tim DICE memonitor dengan menggunakan lap top dan berkomunikasi jarak jauh melalui alat komunikasi elektronik, di tengah ruangan layar lebar DICE,Rumbai,Pekanbaru, pada Jumat (21/10/2022).

Pencapaian tersebut adalah suatu effort yang luar biasa. Target tersebut tidak akan tercapai, jika tindakan manajemen tidak melakukan kinerja massif dan agresif. “Selain itu, perlu investasi untuk mengebor terus, agar mencapai target per hari.,” katanya.

Harapannya, dengan keberadaan DICE, Desember tahun ini, produksi WK Rokan bisa mencapai 170 ribu barel per hari. Dengan demikian akan bisa menjalankan visi bersama industri hulu migas Indonesia, mencapai target 1 juta barel per hari 2030.

Dukungan inovasi DICE, dengan tagline massif dan agressif, memudahkan untuk "meneropong" (memantau,red) objek vital nasional (Obvitnas,) tersebut, dengan lebih aman dan maksimal.

Berproduksi sejak tahun 1952, luas daerah operasi WK Rokan 6,264 km2, memiliki 80 lapangan aktif dengan jumlah sumur yang dipantau sebanyak 11. 300 sumur.

Penambahan yang diperoleh sejak sehari sebelum resmi alih kelola, yakni 8 Agustus 2021 hingga Agustus 2022, ada 370 sumur. Jika dihitung dari tahun 2022, mulai Januari hingga Oktober 2022, ada 331 sumur. “Target PHR tahun ini, 400-500 sumur,” terang Sukamto.

Lapangan aktif WK Rokan, terdiri dari lapangan produksi Heavy Oil (minyak mentah berat,red) dan Light Oil (minyak mentah ringan,red). Sebanyak 17 operasi waterflood (injeksi air,red) dan terdapat pula ± 65 operasi primary recovery.

Sedangkan di Duri merupakan wilayah steamflood (injeksi uap,red)), salah satu operasi terbesar di dunia. WK Rokan memiliki 35 GS dengan 8 juta barel air per hari (98% air). Kebutuhan listrik operasional ±380 MW yang dipenuhi PLN-MCTN (PT Mandau Cipta Tenaga Nusantara) dan pembakit internal PHR. Wilayah kerja perusahaan ini, telah menggunakan 13.000 km jaringan pipa alir dan 500 km jaringan shipping line.

Semua aset Obvitnas tersebut, terhubung secara otomatis dengan perangkat DICE. Kini, manajemen lebih mudah dan cepat memantau secara real time dari kantor utama di Rumbai.

Sukamto juga mengatakan, teknologi inovasi terus dilakukan pihaknya. Kini, digitalisasi berikutnya sedang dipersiapkan pengintegrasiannya.Yakni, untuk memantau keselamatan bekerja. Jika ada orang tidak memakai helmet, sarung tangan, safty glass, maka akan kelihatan dengan memanfaatkan teknologi AI. Ia berharap, teknologi ini semaksimal mungkin bisa “berperang mengawasi” para pekerja. Sebab, untuk satu rig, bisa mencapai 50-100 orang pekerja. WK Rokan memiliki 27 rig, maka diperkirakan sekitar 25.000 pekerja harus diawasi keselamatan kerjanya.

Selain itu, ada 20.000 lebih kontraktor.”Ngak bisa diawasi dengan mata saja,” ujarnya. Dengan adanya teknologi akan jauh lebih gampang mengawasi keselamatan kerja,” tambahnya lagi. Untuk monitor safty ini, sedang disiapkan dalam konteks keselamatan orang di lapangan.”Kini sedang trial,”imbuhnya.

Prioritas SKK Migas Mengedepankan Digitalisasi

Kepala Departemen Humas SKK Migas Perwakilan Sumbagut, Yanin Kholison, (FOTO/arsip)

Semakin fenomenal dan signifikannya penggunaan dan mengelola data digital secara streaming, juga didukung pemerintah melalui salah satu lembaga milik negara Satuan Kerja Khusus Migas (SKK Migas).

Kepala Departemen Humas SKK Migas Perwakilan Sumbagut, Yanin Kholison, dalam jawaban tertulisnya melalui wasapp pada Suarariau.co Rabu (26/10/2022), mengatakan, bencana kesehatan pandemi Covid-19, mempercepat pihaknya melakukan prioritas mengedepankan digitalisasi. Transformasi digitalisasi ini, juga terjadi secara kontinu pada industri migas di Indonesia.

Oleh karena itu, dalam rangka perubahan digitalisasi tersebut, ada beberapa tema webinar sudah dilakukan SKK Migas terkait era digital di hulu migas.

Yanin menyambut baik inovasi yang diwujudkan PT PHR sebagai bagian inovasi teknologinya. Sebab, hal ini bagian dari ikut berpacu menjalankan visi bersama target 1 juta barrel minyak di tahun 2030.

Dikatakannya, DICE WK Rokan merupakan dashboard terintegrasi atas seluruh kegiatan operasional penting di wilayahnya. Hal ini agar berjalan sesuai dengan target, dengan memonitor seluruh kegiatannya.

Sedangkan SKK Migas sendiri telah mendorong terwujudnya digitalisasi dengan meluncurkan Integrated Operation Center (IOC), pada Desember 2019.

Upaya digitalisasi tersebut, melakukan monitoring seluruh operasi hulu migas di Indonesia. Hal ini memudahkan SKK Migas memperoleh akses data Kontraktor KKKS sebagai operator.

Sama dengan fungsi DICE, IOC tidak hanya untuk monitoring saja. Melainkan bisa dimanfaatkan membuat data manajemen dan analitik. Data-data yang ada di IOC akan menjadi bahan diskusi oleh para pemimpin,para ahli geologi, geofisis, reservoir engineer serta lainnya, untuk membuat keputusan masa depan produksi minyak Indonesia.

Modul yang dipakai dalam teknologi IOC ini antara lain, Dashboard Oil & Gas,Production, Lifting & Stockm Plant Information Management System, Realtime Drilling Operation, Facility Maintenance & Project, dan Vessel Tracking Information System.

Teknologi Tinggi, Namun Sama Dengan Gambling

Dr Eng Muslim, ST MT.(FOTO/dok)

Akademisi dan Dekan Fakultas Teknik Universitas Islam Riau, Dr Eng Muslim, ST MT mengatakan, investasi eksplorasi minyak bumi sama dengan gambling. Sebab, resiko kegagalannya tinggi dengan dana yang diinvestasilan sangat besar. Bisa mencapai ratusan miliar. Karena dalam satu kali gagal mencari lapangan minyak baru, terkadang tidak menemukan sumber hidro karbon. Hal ini bisa terjadi. Meski eksplorasi tersebut, sudah melakukan penelitian dan pengkajian. Seperti menebak, apakah ada minyak di bawah bumi di area tersebut. Kemungkinan ini, bisa membuat kehilangan dana yang diinvestasikan.

“Berbeda dengan pengeboran infill (pengisi),” ujarnya. Dimana pengeboran ini adalah pengembangan dengan penambahan sumur di area sumur yang sudah di eksplorasi. Penambahan sumur di lapangan tersebut, mengurangi rata-rata jarak sumur. Praktik ini mempercepat pemulihan yang diharapkan. Hal ini juga meningkatkan perkiraan pemulihan akhir di reservoir heterogen, dengan meningkatkan kontinuitas antara injektor dan produsen.

Selain jarak sumur berkurang, pola sumur yang bergeser mengubah formasi, jalur aliran fluida dan meningkatkan sapuan ke area di mana ada saturasi hidro karbon yang lebih besar.”Dengan cara ini kemungkinan besar minyak ada,”jelasnya.

Muslim, mengatakan, dalam meminimalisir kegagalan eksplorasi ,dibutuhkan sumber daya manusia yang harus ahli pada bidangnya. “Sebab, kegagalan eksplorasi untuk membuat sumur baru bisa terjadi karena SDM. Oleh karena SDM kurang ahli, dalam 10 kali ngebor belum menentukan dapat menemukan sumber migas pada area yang diduga ada minyaknya. Namun jika area adalah hasil dari eksplorasi sumur minyak yang sudah ada, maka akan lebih berpeluang,”ulas lulusan S3 Program Studi Enhanced Oil Recovery Sejong Universitas Korea Selatan ini

Menerapkan teknologi terbaik yang terintegrasi, akan meminimalisir kegagalan. Kemudian melakukan studi dan pengkajian yang lebih dalam.”Penerapan teknologi, kunci mengurangi kegalalan,”ujarnya.

Muslim menambahkan, digitalisasi memberikan kontribusi meningkatnya dan memberikan ketahanan produktivitas migas. Terbukti, belum pulih dari dampak pandemi Convid-19, Indonesia masih bisa mempertahankan rasio industri hulu minyaknya. Hal ini bisa dilihat dari rasio pergantian cadangan migasnya. Tercatat sejak 2018-2021, Indonesia mampu mempertahankan reserves replacement ratio (RRR) di atas 100 persen. “Tetapi digitalisasi juga ada ruginya, yakni mengurangi tenaga kerja manusia di lapangan,”imbuhnya.

****

.png)